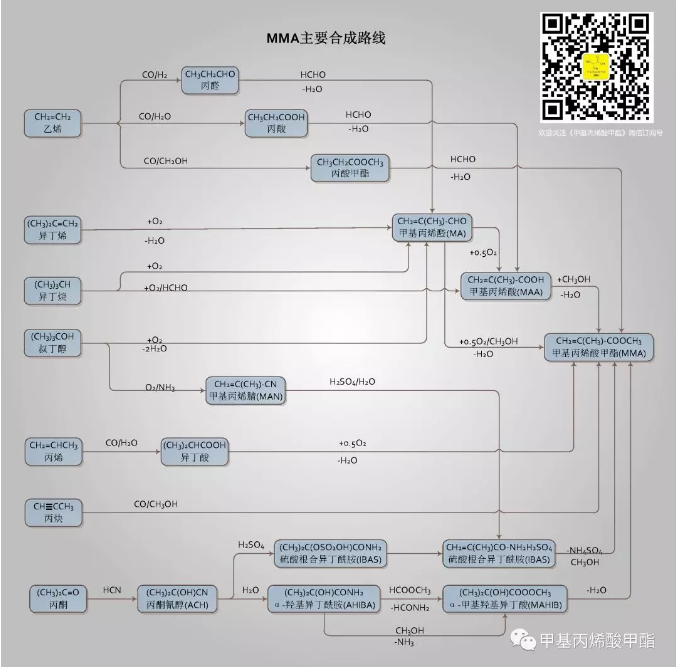

MMA生產(chǎn)工藝按其使用原料的碳數(shù)不同,可C2路線、C3路線和C4路線。目前這三大路線都有工業(yè)化裝置,MMA主要生產(chǎn)路線如下圖所示:

從全球來看,目前MMA的生產(chǎn)技術(shù)最常用的是丙酮氰醇法(ACH法),該工藝技術(shù)比較成熟、穩(wěn)定簡單,是目前國內(nèi)外普遍采用的方法,約占全球的70%,主要集中在北美、西歐、中國。

其次是異丁烯法(C4法),由日本觸媒化學(xué)工業(yè)公司和三菱人造絲公司于1982年開發(fā),該工藝先進(jìn)、原料無毒無害、副產(chǎn)少和成本低,日本大約60%采用異丁烯法(日本另外40%采用ACH法)。

此外,乙烯法(BASF法)、改進(jìn)的丙酮氰醇法(MGC法)也已經(jīng)有約20萬噸的產(chǎn)能投產(chǎn),占全球MMA產(chǎn)能的4%。

有關(guān)各種工藝路線介紹如:

1. C2路線(乙烯法)

以乙烯為原料生產(chǎn)MMA共有3種工藝路線:丙醛工藝、丙酸工藝和丙酸甲酯工藝。目前只有丙醛工藝和丙酸甲酯工藝實現(xiàn)了工業(yè)化。

1.1 丙醛工藝

先對乙烯進(jìn)行羰基合成(醛化)生成丙醛,再與甲醛縮合生成甲基丙烯醛(MA),然后經(jīng)氧化反應(yīng)生成甲基丙烯酸(MAA),再與甲醇酯化生成MMA。

該工藝包括4個工序:羰基合成、羥醛反應(yīng)、氧化反應(yīng)和酯化反應(yīng)。乙烯羰基合成制丙醛與丙烯生產(chǎn)丁醛類似,丙醛和甲醛在縮合反應(yīng)器中與二甲胺發(fā)生反應(yīng),在醋酸存在的條件下生產(chǎn)曼尼希鹽。該中間體分解成MA和二甲胺。MA氧化生產(chǎn)MAA,MAA冷卻后與家傳在離子交換樹脂催化下生產(chǎn)MMA,粗MMA總收率為89%。該路線的經(jīng)濟(jì)性取決于低成本、大規(guī)模丙醛工藝的實現(xiàn)。

這一路線反應(yīng)條件溫和,反應(yīng)溫度130℃,壓力14.8atm,催化劑為具有高選擇性的銠/三苯基膦復(fù)合催化劑,該路線的欠缺之處是生產(chǎn)中有中間產(chǎn)物甲基丙烯醛,而甲基丙烯醛的氧化成本很高,所使用的催化劑壽命短,生產(chǎn)不夠穩(wěn)定。

該路線由BASF開發(fā)并于1988年實現(xiàn)工業(yè)化,在路德維希港建有一套3.6萬噸/年的裝置。目前,該路線生產(chǎn)技術(shù)由BASF壟斷,且未從對外轉(zhuǎn)讓或合資興建MMA裝置。

2012年,河南煤化集團(tuán)和中國科學(xué)院過程工程研究所合作的合成氣生產(chǎn)MMA路線,以合成氣和乙烯為原料經(jīng)氫甲酰化反應(yīng)、羥醛縮合反應(yīng)、氧化酯化反應(yīng)制備MMA,該項目通過省級科技成果鑒定,千噸級中試項目也通過工藝設(shè)計申請并于2013年12月在河南濮陽中原大化公司施工建設(shè),據(jù)報道2018年10月仍處于試車階段。該技術(shù)與BASF乙烯法工藝路線相似。

1.2 丙酸工藝

乙烯先經(jīng)羰基合成生成丙酸,在于甲醛反應(yīng)生成MAA,進(jìn)而與甲醇酯化生成MMA。RTI(ResearchTriangleInstitute)與Eastman和Bechtel工程公司共同開發(fā)了這一工藝,但還未實現(xiàn)工業(yè)化。該工藝路線可與合成氣生成進(jìn)一步整合,以CO為羰基化反應(yīng)原理,同時以CO/H2生成后續(xù)縮合和酯化步驟中需要的甲醇和甲醛原料。

該路線共包括3個工序:羰基合成、醛酸縮合和酯化反應(yīng)。RTI-Eastman-Bechtel給出了一項新的羰基合成方法,以乙烯、CO和H2O為原料,采用鹵素穩(wěn)定的Mo(CO)6均質(zhì)催化劑,可在低溫低壓條件下實現(xiàn)進(jìn)一步生產(chǎn)丙酸的過程;丙酸與甲醛在氣相固定床中反應(yīng),在Nb-Si催化劑作用下生產(chǎn)MAA和水;MAA與甲醇酯化生產(chǎn)MMA。該路線的后兩步也可以由一個過程完成。該過程以丙酸、甲醇和氧氣為原料,在Nb催化劑作用下生成MMA、MAA、二乙酮及丙酸甲酯。

1.3 丙酸甲酯工藝路線(Alpha工藝)

乙烯經(jīng)羰基合成及酯化反應(yīng)生產(chǎn)丙酸甲酯,再與甲醛反應(yīng)生成MMA。該路線主要由Shell公司開發(fā),其他公司如BASF、Monsanto、SD以及Rohm&Hass也進(jìn)行了相關(guān)研究。Shell將改成功通過ICI轉(zhuǎn)移給璐彩特國際公司。璐彩特經(jīng)進(jìn)一步開發(fā),于2006年將該路線實現(xiàn)工業(yè)化,并于2008年在新加坡裕廊島建設(shè)了一套12萬噸/年的裝置,同時計劃在沙特朱拜勒新建一套25萬噸/年的裝置。

該工藝路線分兩步,第一步是乙烯與甲醇、CO反應(yīng)生成丙酸甲酯,采用的鈀基均相羰基化催化劑,具有高活性、高選擇性(99.9%)和使用壽命長的特點,反應(yīng)在溫和的條件下進(jìn)行,對裝置的腐蝕性較小,從而減少了建設(shè)材料的資金投入。第二步丙酸甲酯與甲醛發(fā)生羥醛縮合反應(yīng),生成MMA和水,采用轉(zhuǎn)悠催化劑,甲基丙酸酯的選擇性超過96%,甲醛的選擇性超過85%,具有較高的MMA選擇性。

Alpha工藝擺脫了傳統(tǒng)ACH法和異丁烯氧化法的不足,無需酸回收裝置,不生產(chǎn)MA中間產(chǎn)物,工藝條件溫和,不使用有毒貨有腐蝕性的化學(xué)品,因而無需采用特殊的制造材料,維護(hù)費用低。

2. C3路線

以C3有機(jī)物為原料生產(chǎn)MMA共有5條路線,分別是傳 統(tǒng)丙酮腈醇(ACH)路線、MGC-ACH路線、贏創(chuàng)ACH路線、丙烯羰基化路線以及丙炔路線。

2.1 傳統(tǒng)ACH路線

1934年,由英國ICI公司推出該路線,并于1937年首先實現(xiàn)工業(yè)化。最初的工藝會產(chǎn)生大量的硫酸銨副產(chǎn)物,經(jīng)過改進(jìn),現(xiàn)多采用硫酸循環(huán)路線,即正常狀態(tài)無需硫酸亦無副產(chǎn)品,是至今采用最多的技術(shù)路線。

該工藝路線分為3個工序:第一步原料丙酮和氫氰酸與氫氧化鈉(現(xiàn)多用二乙胺)溶液進(jìn)入液相攪拌釜反應(yīng)器生產(chǎn)ACH,反應(yīng)完成后加入硫酸中和穩(wěn)定 ,再精餾提純;第二步ACH與98%濃硫酸按摩爾比1∶(1.5~1.8)進(jìn)入兩段連續(xù)攪拌釜反應(yīng)器,ACH分別與水和硫酸發(fā)生水合反應(yīng),生成α-羥基異丁酰胺(AHIBA)和硫酸根合異丁酰胺(IBAS),IBAS發(fā)生分子內(nèi)轉(zhuǎn)位重排后生成甲基丙烯酰胺硫酸鹽(MAS),混合物料再次加熱后與甲醇混合進(jìn)入兩級串聯(lián)酯化釜,生成MMA、氨和硫酸氫銨,MMA收率(摩爾分?jǐn)?shù))達(dá)到99%;而后,MMA經(jīng)過酸性汽提回收硫酸,甲醇回收以及萃取精餾提純后出成品。

該工藝的特點是有效利用了化工副產(chǎn)物氫氰酸,且MMA收率高。但該工藝裝置必須采用耐酸設(shè)備,且原料氫氰酸具有劇毒,生產(chǎn)過程要嚴(yán)格控制。

2.2 MGC-ACH路線

三菱瓦斯化學(xué)(MGC)獨家開發(fā)的改進(jìn)型ACH法,于1994年建成6000t/a試驗裝置,1997年在日本新瀉建成其工業(yè)化的5萬噸/年裝置。

該路線共有4個步驟。第一步與傳統(tǒng)ACH法一樣丙酮與氫氰酸反應(yīng)生成ACH。第二步ACH在Mn催化劑作用下水合生成α-羥基異丁酰胺(AHIBA)。第三步AHIBA與甲酸甲酯在甲醇鈉催化作用下酯交換生產(chǎn)α-甲基羥基異丁酸(MAHIB)和甲酰胺,甲酰胺分解為氫氰酸和水,氫氰酸循環(huán)使用,MAHIB進(jìn)入下一步。這一步AHIBA也可以與甲醇而非甲酸甲酯完成酯交換反應(yīng)。該法最早由Rohm公司 (早已并入Degussa)于1970年代開發(fā)。在MGC的專利中,AHIBA在催化劑四異丙醇鈦作用下與甲醇發(fā)生酯交換反應(yīng),AHIBA轉(zhuǎn)化率可提高30%,釋放的氨去氫氰酸制備裝置。這種方法氨氣移出容易、反應(yīng)轉(zhuǎn)化率高,氮以氨的形式循環(huán),降低了苛刻度。第四步,MAHIB 在Na/Al催化劑、pH<9條件下氣相水解為MMA。

該路線,特別是氨氣循環(huán)路線,可滿足HCN供應(yīng)不足和廢氣排放限制的要求。但該路線MMA總收率低、工藝流程長、投資高、能耗高,在一定程度上制約了該路線的進(jìn)一步推廣應(yīng)用。

2.3 贏創(chuàng)ACH路線(Aveneer工藝)

贏創(chuàng)工業(yè)集團(tuán)(Evonik)于2005年開發(fā)一種新的ACH路線-Aveneer工藝,并于2007年建成中試裝置。該路線以氨、丙酮、甲醇和甲烷為原料,不需要硫酸,氮以氨的形式循環(huán)至ACH裝置,反應(yīng)條件溫和,目前還沒有獲得具體的流程說明,其最大的特點是可同時生產(chǎn)MMA和甲基丙酸(MAA)。這兩種產(chǎn)品的比例可以在很寬的范圍內(nèi)調(diào)整,具有高度的靈活性,收率可達(dá)95%,資源利用率更高。2012年,贏創(chuàng)宣布將在美國阿拉巴馬州建設(shè)首套采用該路線的12萬噸/年MMA裝置。2015年,據(jù)《美國化學(xué)周刊》報道,該裝置的基礎(chǔ)工程已經(jīng)完成,但是最終投資決定已經(jīng)推遲,不過公司將繼續(xù)評價市場條件。

2.4 丙烯羰基化路線(Atochem-Rohm路線)

該路線以丙烯為原料,通過異丁酸生產(chǎn)MMA,主要由Atochem和Rohm公司開發(fā)的,該路線一度被認(rèn)為是ACH路線和異丁烯路線的有力替代路線 。但到目前為止 ,該路線還沒有實現(xiàn)工業(yè)化,也不是開發(fā)熱點。

該路線共有3個步驟:第一步,丙烯與CO、 氫氟酸(HF)發(fā)生Gattermann-Koch反應(yīng),生成異丁氟化物(IBF),再與H2O反應(yīng)生成異丁酸和HF,丙烯轉(zhuǎn)化率為96.8%,異丁烯選擇性(摩爾分?jǐn)?shù))70%。第二步異丁烯氧化脫水生成MAA,以Mo-P-V或Fe-P的混合氧化物為催化劑,IBA 轉(zhuǎn)化率可達(dá)99.8%,MAA選擇性(摩爾分?jǐn)?shù))為74%;第三步 MAA與甲醇酯化生成MMA。

2.5 丙炔路線

丙炔可與CO和甲醇發(fā)生羰基甲氧基化反應(yīng),一步生產(chǎn)MMA。Shell公司成功開發(fā)了該過程,其關(guān)鍵催化劑由Pd(II)、可取代的有機(jī)磷配位體、強(qiáng)酸和叔胺組成,丙炔轉(zhuǎn)化率可達(dá)99%, MMA選擇性(摩爾分?jǐn)?shù))超過99.8%。原料丙炔來自于乙烯生產(chǎn)中的副產(chǎn)C3餾分,以石腦油為裂解原料時,丙炔含量約為乙烯量的3%。

該路線具有工藝簡單、投資低、產(chǎn)品純度高、副產(chǎn)品少等優(yōu)點,因而得到廣泛關(guān)注。但其丙炔消耗量很大,生產(chǎn)1 t MMA需要0.4 t丙炔。因此,充足穩(wěn)定的丙炔供應(yīng)是該工藝能否實現(xiàn)的關(guān)鍵因素,也成為該路線推廣的一大障礙。

3. C4路線

自1982年,包括旭化成、三井-可樂麗、三菱麗陽以及日本甲基丙烯酸單體公司等多家日本 公司相繼研發(fā)出以C4 有機(jī)物為原料生產(chǎn)MMA的工藝,原料包括異丁烯(IB/i-C4)、叔丁醇(TBA)和異丁烷,到目前已有 4 條工藝路線:異丁烯/叔丁醇(i-C4/TBA)直接氧化三步法、異丁烯/叔丁醇(i-C4/TBA)直接氧化兩步法、直接酯化法和異丁烷氧化法。

3.1 i-C4/TBA直接氧化三步法

日本觸媒化學(xué)公司和三菱人造絲(現(xiàn)三菱麗陽)分別開發(fā)出異丁烯/叔丁醇直接氧化三步法工藝,日本觸媒化學(xué)公司用異丁烯氣相氧化法生產(chǎn)MMA的1.5 萬噸/年裝置于1982 年投產(chǎn)。翌年,日本三菱人造絲公司以叔丁醇為原料投產(chǎn)MMA,裝置規(guī)模為4萬噸/年。

工藝過程如下:第一步,異丁烯/叔丁醇在Mo-Bi催化劑作用下與空氣發(fā)生氣相氧化反應(yīng)生成MA,異丁烯轉(zhuǎn)化率超過 95%,MA選擇性(摩爾分?jǐn)?shù))在80% 以上;第二步MA氧化制MAA反應(yīng)采用磷鉬催化劑,并添加堿金屬以增加催化劑熱穩(wěn)定性、調(diào)節(jié)活性及增加表面積,經(jīng)過多段氧化反應(yīng),MA轉(zhuǎn)化率可達(dá) 98%;第三步MAA酯化生成MMA,MAA的酯化反應(yīng)可為液相反應(yīng),也可以是氣相反應(yīng)。

液相反應(yīng)主要有三種:一種是MA與過量甲醇在硫酸存在下反應(yīng),MMA收率在80%~90%;第二種是采用多套強(qiáng)酸離子交換樹脂和精餾塔,可實現(xiàn)MAA的高轉(zhuǎn)化率和低甲醇/MAA進(jìn)料比;第三種,酯化反應(yīng)發(fā)生在有機(jī)溶劑中,MAA無需從萃取溶劑中分離,但該過程需要大型反應(yīng)器。

氣相反應(yīng)則采用雜多酸(如Mo-P)為催化劑,MAA轉(zhuǎn)化率和MMA收率均超過98%,而因其甲醇/MAA進(jìn)料摩爾比高達(dá)4:1,大量甲醇需要循環(huán)。

直接氧化法避免使用劇毒原料氫氰酸,也避免了廢酸生成,但不足之處是流程長、綜合收率較低,因此研究更多的轉(zhuǎn)向同宗同源的兩段法。

3.2 i-C4/TBA直接氧化兩步法

將i-C4/TBA直接氧化三步法中的MA的氧化和MAA的酯化在一個反應(yīng)器中完成,就是i-C4/TBA直接氧化兩步法。

該工藝第一步與三步法相同,都是異丁烯/叔丁醇直接氧化生成MA。第二步,MA、甲醇和空氣混合進(jìn)入攪拌釜反應(yīng)器,催化劑采用Pd /Pb/ Mg/γ-氧化鋁體系,MA轉(zhuǎn)化率為84.7%,MMA選擇性(摩爾分?jǐn)?shù))為88.8%。

與三步法相比,兩步法投資低、成本低,且避免了回收過程的爆炸極限問題,是具有經(jīng)濟(jì)價值的一項技術(shù)。這一工藝由旭化成開發(fā)并于1998 年最早實現(xiàn)工業(yè)化 ,已有多家公司開發(fā)出了相似的工藝。目前,兩步法已經(jīng)有多套生產(chǎn)裝置,主要分布在日本、中國、新加坡、泰國、韓國等亞洲國家。

3.3 直接酯化法

日本旭化成公司于1984 年研發(fā)并工業(yè)化了叔丁醇-甲基丙烯腈(MAN)-硫酸水合-酯化制MMA的工藝,建設(shè)了一套5 萬噸/年的裝置。該工藝雖然不使用氫氰酸,但生成MAN 以后的過程與ACH法大致相同,仍存在廢酸處理問題,MMA收率也不比直接氧化法高,因此于1999年將其改造成直接酯化法裝置。

直接酯化工藝將異丁烯/叔丁醇氧化得到的MA用甲醇與氧氣進(jìn)行氧化酯化反應(yīng),直接制得MMA。該工藝共兩個工序。第一個工序是將異丁烯、空氣和蒸汽送入轉(zhuǎn)換器,加熱生成MA。第二個工序,MA溶解在過量甲醇中,與氣態(tài)氧在負(fù)載Pd或Pb的固體催化劑下進(jìn)行氧化酯化反應(yīng),最終得到MMA。目前旭化成公司采用該工藝的裝置生產(chǎn)能力為10萬噸/年。

該工藝不經(jīng)過MAA,流程簡單、比直接氧化法的MMA收率高,但缺點是采用價格昂貴的貴金屬催化劑,初期投資費用較高。此外,雖然與MMA沸點相近的甲基丙烯酸副產(chǎn)減少,但回收過剩甲醇又使公用工程費用有所上升。

3.4 異丁烷氧化法

異丁烷因其具有異構(gòu)骨架且價格便宜,基于異丁烷的MMA合成路線受到人們的關(guān)注。該工 藝的基本思路是將異丁烷氧化脫氫和異丁烯氧化生成MA和MAA過程相結(jié)合,與異丁烯選擇性氧化相似。已有許多公司對此進(jìn)行了研究,研究進(jìn)展最快的是ElfAtochem和住友化學(xué)公司。

該工藝的開發(fā)重點和難點在于異丁烷氧化脫氫過程的催化劑制備。自1987年以來已有一些報道,使用的催化劑多為具有Keggin結(jié)構(gòu)的雜色酸催化劑。雖然其顯示出了良好的催化性能,但催化活性和選擇性還不夠高。

異丁烷選擇性氧化制MMA主要有兩種方法。一種是氧化脫氫直接法:將異丁烷氧化生成叔丁基氫過氧化物和叔丁醇(TBA),叔丁基氫過氧化物與MA反應(yīng)生成MAA和TBA,TBA脫水為異丁烯,異丁烯氧化為MA,然后再氧化 、酯化得MMA。由于反應(yīng)步驟太多, MA+MAA的合計收率只有10%左右,MMA的收率也較低。另一種經(jīng)由脫氫的二步法:先將異丁烷脫氫生成異丁烯,然后再用異丁烯工藝制取MMA。異丁烷脫氫制異丁烯已實現(xiàn)工業(yè)化,但該過程投資大,產(chǎn)品異丁烯成本高,再生產(chǎn)MMA不具有競爭力。

到目前為止,仍未有以異丁烷為起始原料生產(chǎn)MMA 的工業(yè)化裝置。盡管異丁烷的轉(zhuǎn)化率很低,但由于反應(yīng)的原料成本低,工藝簡單,所以對該工藝研究比較多,而且此工藝被認(rèn)為具有相當(dāng)?shù)母偁幜Α?/span>

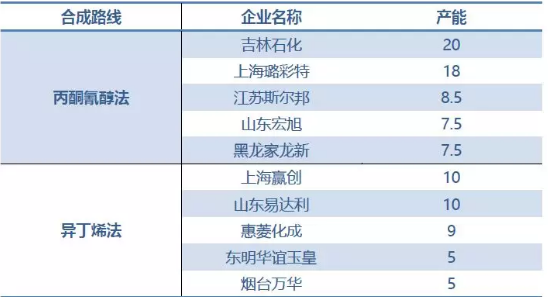

國內(nèi)MMA現(xiàn)有裝置合成技術(shù)路線如下:

從上表可以看出,國內(nèi)新建MMA裝置以異丁烯法為主,但ACH法產(chǎn)能仍占60%以上。

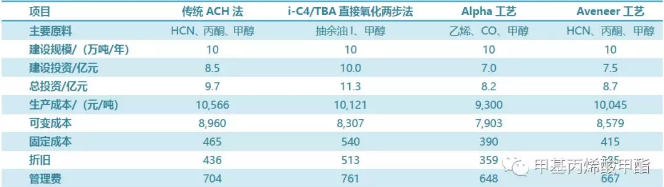

下面我們針對四種工業(yè)化MMA工藝路線的經(jīng)濟(jì)性進(jìn)行比較如下:

上表成本核算參數(shù)如下:

主要原材料價格:HCN8,500元/噸,丙酮7,390元/噸,甲醇2,600元/噸,乙烯8,760元/噸,合成氣(1:1標(biāo)準(zhǔn)狀態(tài))1元/m3,抽余油I 6,500元/噸。

主要公用工程價格:電力0.55元/kWh,冷卻水0.35元/m3,工藝水8.00元/m3,脫鹽水12.00元/m3,蒸氣(1.4MPa)90元/噸。

從上表不難看出,在相同的建設(shè)條件下,Alpha工藝無論是投資還是生產(chǎn)成本都是最低的;i -C4/TBA直接氧化法投資較高,生產(chǎn)成本也較高;Aveneer工藝相比于傳統(tǒng)ACH法,在固定投資和生產(chǎn)成本方面有著明顯優(yōu)勢。可見,相比與傳統(tǒng)技術(shù),Aveneer工藝和Alpha工藝更具有競爭力。當(dāng)然,也應(yīng)注意到,MMA 生產(chǎn)成本中可變成本比例較高,占到85%左右。說明該產(chǎn)品的經(jīng)濟(jì)性對原材料及燃動價格有著較高的依賴,可以說原材料價格決定著項目的成敗。

就近幾年的MMA市場價格來看,在我國上述四種主流生產(chǎn)工藝都具有一定的競爭力。傳統(tǒng) ACH法技術(shù)成熟、運行穩(wěn)定 ,但需要自產(chǎn)氫氰酸或與當(dāng)?shù)刂苓厷淝杷崞髽I(yè)合作;i-C4/TBA 直接氧化法原料來源豐富,國外技術(shù)有多套裝置在運行,較為可靠,國內(nèi)技術(shù)逐漸成熟,新建MMA裝置主要以此工藝為主;Alpha工藝已有大型裝置,且運行良好,但其技術(shù)可得性較低;Aveneer工藝大型裝置還未投產(chǎn),技術(shù)還未得到最終驗證。所以,目前MMA主流生產(chǎn)技術(shù)各有長短,對于國內(nèi)投資者,要綜合考慮原料、市場、技術(shù)、人員、資金等多方面因素,以利決策。

從全球來看,雖然傳統(tǒng)的MMA生產(chǎn)方法主要以丙酮氰醇為原料,但目前正在面臨著異丁烯/異丁烷氧化法和乙烯法的競爭。這兩種生產(chǎn)路線與傳統(tǒng)丙酮氰醇法相比成本降低30%,對環(huán)境的污染也比較小,這將使丙酮在該領(lǐng)域的消費量受到較大的影響。

注:上述內(nèi)容轉(zhuǎn)自《化學(xué)工業(yè)》的《甲